PCB : come scegliere il colore del solder mask

- daniele Ghilardi

- 25 mar 2021

- Tempo di lettura: 5 min

Aggiornamento: 8 ott 2025

Articolo di: Guglielmo Martinelli , Chief Commercial Officer, Tecnometal srl

Il soldermask è una vernice protettiva depositata sul top e sul bottom dei PCB.

Nella maggior parte dei casi il colore del soldermask non ha un apprezzabile impatto sulle prestazioni del PCB in termini di funzionalità o di limiti tecnologici, salvo alcuni casi di seguito descritti.

Alcuni colori possono rendere la lettura della serigrafia più difficile, ad esempio la serigrafia nera su un soldermask bianco.

Il colore del soldermask influisce sulla facilità di ispezione visiva dei PCB.

Il soldermask e ‘un composto di resine isolanti protettive permanenti, che viene depositato sulle aree che non devono essere saldate al fine di proteggere i PCB dai processi di saldatura, alte temperature, contaminanti e degrado durante la vita della scheda elettronica.

Funge inoltre da isolante tra componenti e piste.

Le caratteristiche che connotano il soldermask tuttavia sono molteplici, le norme IPC -SM-840 D qualificano chiaramente le prestazioni richieste ad un solder mask.

In questo articolo però ci occuperemo solo di quelle inerente alla scelta del colore.

I colori del soldermask non creano alcun impatto o effetto sulle prestazioni del PCB tuttavia per l'uso di diversi colori dei PCB la risoluzione della scheda sarà diversa, da notare che i soldermask con una tonalità chiara tendono ad avere un'alta risoluzione.

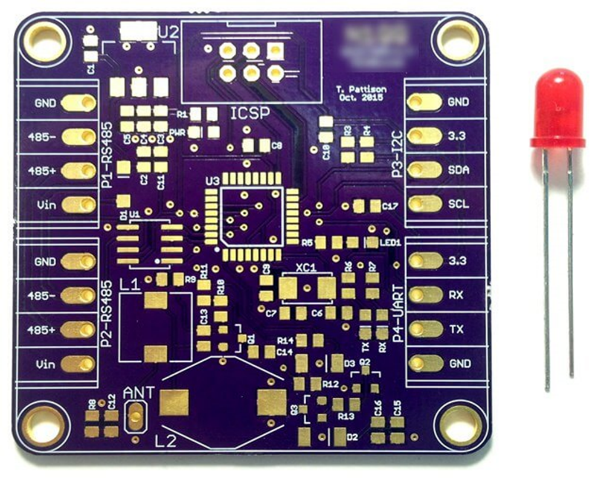

IL VERDE

Più del 95% dei circuiti stampati utilizza il soldermask verde, quindi i processi dei fabbricanti di PCB si riferiscono tipicamente al colore verde come colore “standard”.

Sono disponibili anche altri colori come il rosso, nero, blu, bianco, ecc., che vengono richiesti ed utilizzati in diverse applicazioni.

Ad esempio nella fase prototipazione alcuni utilizzatori preferiscono il colore rosso per distinguere le schede dalle successive produzioni di serie, alcuni PCB “a vista” sono spesso richiesti col colore nero perché molto elegante e per abbinare meglio il colore ai dispositivi in cui andrà esposta la scheda. I pannelli luminosi a LED utilizzano spesso il colore bianco per avere una migliore rifrazione ottica oppure anche il colore nero nel caso sia richiesto un assorbimento ottico.

Nonostante la monotonia cromatica tuttavia l’uso del verde come standard è ormai una condizione consolidata da decenni ed è innegabile che il verde sia il migliore tra i colori disponibili, ancora oggi.

PERCHE’ PREFERIRE IL VERDE

Il soldermask verde ha un'elevata riconoscibilità, ciò permette una facile ispezione visiva per verificare la presenza di difetti di fabbricazione. Abbinato alla serigrafia bianca garantisce contrasti elevati ben identificabili, i residui di flussante possono essere ben notati visivamente, inoltre le macchine AOI,gli espositori, i sensori, le fotocamere hanno standardizzato la lunghezza d’onda al colore verde.

Infine c’è un importante aspetto tecnico che permette ad oggi al verde di essere l'unico colore in grado di essere depositato su PCB per isolamenti inferiori agli altri colori , cioè con Solder Dam per valori minimi ammissibili intorno a 0,100 mm (dato variabile in funzione dello spessore del rame)

In sintesi il verde è il colore maggiormente consigliabile

IL ROSSO

Il solder mask rosso ha un impatto forte ed un “aspetto professionale”.

Evidenzia un buon contrasto tra piste, piani e aree prive di rame, ma resta comunque inferiore a quello del verde.

Potrebbe essere necessario un ingranditore per ispezioni visive, in particolare in presenza di fine-line.

La serigrafia ha un buon contrasto cosi come i residui di flussante si possono rimuovere bene, come sul verde

Il rosso è molto piacevole se il PCB è visibile dall'esterno o è un front panel .

Abitualmente non viene utilizzato per applicazioni LED

IL BLU

Il Blu normalmente si presenta in una pigmentazione scura.

Il contrasto tra piste ed aree prive di rame è molto basso, quindi è necessario sempre un ingranditore per l’ispezione visiva o per verificare la presenza di difetti di fabbricazione.

Il contrasto tra serigrafia e soldermask blu è alto con una conseguente superiore difficoltà ad ispezioni visive.

Il blu ha una tonalità scura e non chiara come il verde o il rosso, la sporcizia quindi è facilmente visibile cosi come i residui di flussanti sono difficili da rimuovere.

Ha però un aspetto gradevole in particolare con finiture in Argento e Oro, per questo impiegato talvolta in applicazioni per settore audio, broadcast e in genere a vista.

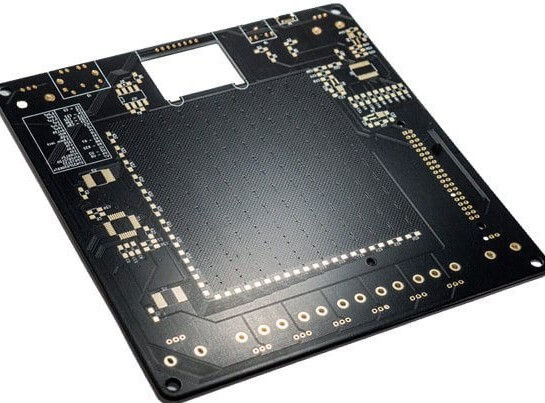

IL NERO

Il contrasto tra piste, piani ed aree prive di rame è piuttosto basso, quindi l'ispezione del PCB non richiede solo un forte ingrandimento, ma si deve anche inclinare la luce in modo che si proietti un'ombra e renda la traccia leggermente più alta della scheda.

Per contro la serigrafia ha un buon contrasto visivo.

In generale quando si usa un colore nero è necessario considerare la caratteristica termica di questo colore, ovvero il modo in cui assorbe il calore ,in particolare questo può essere un problema durante il reflow.

Un soldermask nero assorbe il calore aumentando il rischio di surriscaldamento dei componenti sensibili.

In questi casi è necessario assicurarsi che il sensore di temperatura sia ben posizionato sulla scheda per eventualmente ridefinire i profili di saldatura.

La serigrafia potrebbe tendere ad inscurirsi durante il processo di reflow nel caso il PCB sottostante assorbisse molto calore.

La sporcizia poi su una superficie nera è facilmente visibile e difficile da rimuovere bene.

Cromaticamente il nero però è un colore davvero elegante e bello, con finiture in oro e argento è spesso impiegato in pannelli LCD.

Con un colore di sfondo nero si coprono i dettagli che distraggono sullo schermo.

Il nero poi assorbe molto la luce, quindi è particolarmente adatto ad applicazioni con questo tipo di esigenza (es.visori notturni)

Infine il nero è commercialmente disponibile anche in tonalità lucide e opache.

Il nero opaco ha un contrasto leggermente migliore rispetto al nero lucido, ma si sporca più facilmente, inoltre con questa colorazione le riparazioni risultano più difficili

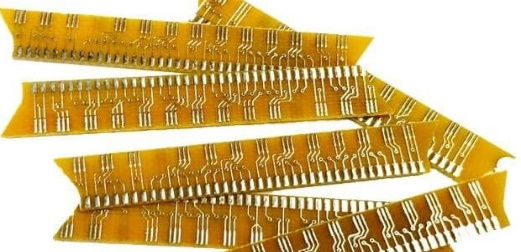

IL BIANCO

Il bianco ha una lavorabilità più impegnativa tra i solder mask colorati ,quindi i costi per i fabbricanti di PCB sono ulteriormente aggravati.

Il contrasto è il più basso di tutti i colori e le piste non possono essere visualizzate correttamente, anche in condizioni di illuminazione ed ingrandimento.

La pulizia è difficile ed è molto impegnativo rimuovere macchie di flussante, il contrasto della serigrafia nera sul soldermask bianco è piuttosto buono, quindi la serigrafia risalterà bene.

Grazie alle sue ottime proprietà di riflettenza, il soldermask bianco vieni impiegato in molte applicazioni LED ed anche dove è richiesto il PCB a vista gli dona un aspetto gradevole.

Migliora notevolmente la luminosità, riflette la luce ed è per questo che è molto richiesto per applicazioni LED ed in illuminotecnica in genere.

IL GIALLO

Ha un buon contrasto tra piste piani e aree senza rame, paragonabile a quello del colore verde.

Il solder mask giallo si presenta normalmente con tonalità sullo scuro.

La serigrafia bianca non ha un contrasto elevato quindi, spesso, è necessaria una serigrafia nera anche se a volte non arriva ad effetti visivi soddisfacenti.

Il giallo è abbastanza semplice da pulire.

Sebbene usato pochissimo il giallo potrebbe essere una scelta adatta ad applicazioni con PCB a vista , sempre che questo colore vivace sia apprezzato.

IL VIOLA

Raramente si vedranno PCB viola, è una scelta azzardata, ha un contrasto relativamente buono ma non tale da eguagliare il verde.

È un colore bello da abbinare ad una finitura in Enig ed in questo caso è prettamente una scelta estetica di forte impatto visivo per PCB a vista.

Ad esclusione di quest’ultima colorazione, Tecnometal può sviluppare tutte le colorazioni di solder mask descritte in questo articolo.

Commenti